一、特點和優勢

無縫不銹鋼管316l是一種高度耐腐蝕的材料,其主要成分為鉻、鎳和鉬。具有優異的耐酸性、耐堿性和耐氧化性,適用于各種惡劣環境下的使用。此外,它還具有良好的強度和延展性,能夠承受高壓和高溫。

二、應用領域

無縫不銹鋼管316l廣泛應用于石油化工、電力、造船、紡織、醫藥等領域。在石油化工行業,它被用作輸送化學品和腐蝕性氣體的管道。在電力行業,它被用作鍋爐管道和換熱器管道。在造船業中,它被用作船舶內部的管道系統。在紡織業中,它被用作染色設備的管道。在醫藥行業,它被用作生產藥品的管道。

三、加工工藝和質量檢測

無縫不銹鋼管316l的生產工藝包括冷拔、冷軋和熱軋。其中,冷拔工藝能夠提高管材的尺寸精度和表面光潔度。質量檢測主要包括外觀檢測、尺寸檢測、化學成分分析和力學性能測試。只有通過嚴格的質量檢測,才能確保無縫不銹鋼管316l的品質保障。

四、總結

無縫不銹鋼管316l具有優異的耐腐蝕性和機械性能,在多個領域得到廣泛應用。加工工藝和質量檢測是確保其品質保障的重要環節。未來,隨著科技的發展,無縫不銹鋼管316l將會有更廣闊的應用前景。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>一、優質316L無縫不銹鋼管的優點

1. 耐腐蝕性強

優質316L無縫不銹鋼管有著優異的耐腐蝕性能,在各種惡劣環境下都能保持較高的穩定性,可以有效延長使用壽命。

2. 高強度

優質316L無縫不銹鋼管具有較高的強度,能夠承受較大的壓力和負荷,適用于各種工程場合。

3. 良好的加工性能

優質316L無縫不銹鋼管具有良好的可加工性,可以通過切割、彎曲、焊接等工藝進行加工,并保持良好的結構穩定性。

二、多年經驗出品

1. 歷史悠久

本廠鋼管生產經驗豐富,已經有多年的歷史,積累了豐富的制造經驗和技術優勢。

2. 先進設備

本廠配備了先進的生產設備和工藝,包括自動生產線和質量檢測設備,能夠確保產品的高質量和一致性。

3. 嚴格質量控制

本廠嚴格按照國際標準制造產品,并通過ISO9001質量體系認證,確保優質316L無縫不銹鋼管的質量。

三、質量有保障

1. 嚴格的原材料選擇

優質316L無縫不銹鋼管的生產過程中,采用了經過嚴格篩選和檢測的優質原材料,確保了產品的品質。

2. 完善的檢測手段

本廠配備了先進的檢測設備和技術人員,進行全程監控和檢測,確保每一支優質316L無縫不銹鋼管都符合標準。

3. 質量保證體系

本廠建立了完善的質量保證體系,包括從原材料采購到生產制造、檢驗檢測、出廠包裝等各個環節的嚴格控制,保證了產品質量的穩定性。

四、廣泛應用

1. 石油化工行業

優質316L無縫不銹鋼管具有優異的耐腐蝕性能和強度,適用于石油化工行業的管道輸送和儲存。

2. 高端裝備制造

優質316L無縫不銹鋼管在高端裝備制造領域應用廣泛,包括核電、航空航天等領域。

3. 建筑裝飾

優質316L無縫不銹鋼管還常用于建筑裝飾、家居用品等領域,因其光滑的表面和美觀的外觀。

五、總結:

優質316L無縫不銹鋼管具有多年經驗出品和質量有保障的特點,其耐腐蝕性強、高強度和良好的加工性能使其成為各行各業的首選。本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧

]]>一、316L不銹鋼管的選擇與特性

1、316L不銹鋼管的選擇:介紹為什么選擇316L不銹鋼,其在各個行業中的應用廣泛。

2、316L不銹鋼管的特性:詳細闡述316L不銹鋼管具有耐腐蝕、耐高溫和抗拉強度強等特點,使其成為高品質產品的首選材料。

3、不銹鋼管的加工技術:介紹不銹鋼管的加工過程和規范,如切割、冷拔、熱軋等,重點關注316L不銹鋼管的加工技術。

二、316L不銹鋼管的表面處理技術

1、酸洗處理:詳細介紹316L不銹鋼管使用酸洗進行表面處理的方法和注意事項,以確保產品的質量和外觀。

2、電解拋光:解釋電解拋光工藝在316L不銹鋼管表面處理中的作用,以達到光潔度和平滑度的要求。

3、機械拋光:介紹機械拋光工藝及其對316L不銹鋼管外觀的改善,包括光亮度和表面細膩度。

三、316L不銹鋼管的加工工藝控制

1、管材切割:詳細說明316L不銹鋼管的切割工藝,包括切割方法、切割邊緣控制等,以實現精密加工。

2、管道連接:介紹不同的管道連接方式,如焊接、承插連接等,并討論316L不銹鋼管在連接過程中的注意事項。

3、表面涂層:深入闡述316L不銹鋼管的表面涂層工藝,如噴涂、鍍鋅等,以增加抗腐蝕性和裝飾性。

四、質量控制與檢測技術

1、質量控制:介紹在316L不銹鋼管加工過程中的質量控制方法,如尺寸控制、外觀檢查等,以確保產品的質量。

2、材料檢測:介紹材料檢測的方法,如化學成分檢測、拉伸性能測試等,以確保316L不銹鋼管滿足相關標準。

3、產品檢測:詳細介紹316L不銹鋼管的產品檢測方法,如水壓試驗、磁粒檢測等,以確保產品的安全性和可靠性。

五、總結

文章通過對316L不銹鋼管加工技術的深度解析,強調了其在打造高品質產品中的重要性。只有掌握了正確的加工技術和工藝控制方法,才能確保不銹鋼管的質量和性能。同時,本文提出了加工流程中的表面處理、質量控制和檢測技術等方面的要點,并給出了解決方案和建議。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>本文從304不銹鋼管的厚度方面進行了分析和探討,包括選材、規格、應用及檢測方法。介紹了不銹鋼管的重要性,并引出了讀者的興趣。

一、材料選用

1、不銹鋼管的基本材料是普通碳素鋼,但由于添加了鉻元素使其具有了不銹的能力。而對于304不銹鋼管,則是由18%的鉻和8%的鎳組成,使其具有優異的抗腐蝕性。

2、同時,304不銹鋼管還具有抗高溫、抗氧化、彈性好、耐磨性強等優點。

3、對于不同使用環境的不銹鋼管,需要根據其具體的物理和化學性質選擇適當的不銹鋼材料。

二、規格選用

1、304不銹鋼管的規格有很多,常見的有外徑為6mm-630mm,壁厚為0.5mm-25mm。

2、不同規格的不銹鋼管使用場合不同,一般來說,壁厚越大的不銹鋼管,其堅固性和承載能力就越強,而壁厚越小的不銹鋼管,則越輕便、易于加工。

3、在選用不銹鋼管規格時,需要根據使用場合、負載、環境等多個因素綜合考慮選擇合適的規格。

三、應用領域

1、304不銹鋼管廣泛應用于化工、石油、醫藥、食品、制藥、建筑和核能等領域。

2、在化工領域,304不銹鋼管主要用于貯存和輸送強腐蝕性物質,包括硫酸、硝酸、鹽酸等。

3、在醫療領域,304不銹鋼管常用于制造手術器械、手術床、藥品容器和手術室等設備。

四、檢測方法

1、304不銹鋼管的檢測方法主要包括外觀檢測、尺寸檢測、化學成分檢測、力學性能檢測、耐腐蝕性能檢測等多個方面。

2、其中化學成分檢測和力學性能檢測是比較關鍵的環節,需要使用專業的檢測設備和方法進行研究。

3、對于不同應用領域的304不銹鋼管,其檢測方法也會有所不同,需要針對性地進行檢測。

五、總結

本文詳細介紹了304不銹鋼管厚度的選材、規格、應用及檢測方法。通過本文的介紹,我們可以更加深入地了解不銹鋼管的性能、適用領域以及檢測方法等方面的知識,并能夠更好地選擇和使用不銹鋼管。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>一、生產工藝

1、原材料選擇:304不銹鋼管的生產需要選用優質的304不銹鋼帶材,通常采用直接從鋼廠購買的方式。來料檢查需要先測定其組織結構、化學成分等,選取符合要求的帶材。

2、生產工藝流程:304不銹鋼管的生產主要包括:原材料切割、彎曲成型、焊接、酸洗、焊接強度檢測、修磨、冷拔、退火、表面處理、檢測、封頭、貯存等程序。其中,焊接是生產過程中最關鍵、難度最大的工藝。焊接方式包括手工焊、氣體保護焊、等離子焊、電弧焊等,其中氣體保護焊應用最為廣泛。

3、質量檢測:生產過程中需要對產品的尺寸、表面質量、力學性能、耐蝕性等方面進行質量檢測。通常采用伸長率、硬度、沖擊強度等檢測方法。

二、品質檢測

1、機械性能:常規的檢測包括硬度、材料塑性、拉伸性能、抗拉強度等。這些檢測有助于評估304不銹鋼管的強度和韌性。

2、無損檢測:這是一種可以非破壞性的評估304不銹鋼管是否存在缺陷或者質量問題的檢測方法,常見的無損檢測方法有聲波檢測、磁力檢測、紅外檢測等。

3、耐蝕性:304不銹鋼管的耐蝕性是其優良性能之一。在實際應用中,可以進行鹽水噴淋測試、酸霧測試等來評估其耐蝕性能。

三、應用范圍

1、化工行業:304不銹鋼管被廣泛應用于化工行業,例如生產有機化學品、食品添加劑、染料等。

2、石油化工:304不銹鋼管在石油化工行業的應用也廣泛,例如用于輸油輸氣、煉油工藝等。

3、食品醫藥行業:304不銹鋼管還常用于食品醫藥行業的制造過程中,例如生產食品容器、藥品輸送管道等。

四、優點與缺點分析

1、優點:304不銹鋼管具有良好的 耐腐蝕性、韌性、強度和可塑性。同時,其外觀美觀、易于清洗,適用于多種應用環境。

2、缺點:304不銹鋼管脆性較高,容易產生開裂、變形等問題。因此,在生產和使用時,需要采用正確的工藝,以確保品質可靠。

五、結論:

綜上所述,304不銹鋼管是一種應用廣泛的管材,其生產工藝需要經過多道工序,同時需要嚴格把控品質檢測,以確保產品質量。其應用范圍包括化工、石油化工、食品醫藥等多個領域。雖然304不銹鋼管存在一些缺陷,但其優點仍然十分明顯。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>衛生級不銹鋼管是一種符合國際衛生標準的不銹鋼管材料,具有優異的耐腐蝕性、抗氧化性和高溫強度。本文將從材質、加工、檢測等方面詳細解釋衛生級不銹鋼管的標準,幫助讀者深入了解該管材料的性能和應用領域。

一、材質標準

衛生級不銹鋼管采用的主要材質是316L不銹鋼,這種材料是一種低碳含量、高鉬含量的不銹鋼,具有優異的耐腐蝕性和抗氧化性。此外,衛生級不銹鋼管還需符合以下要求:

1、鏡面處理:管材表面必須經過鏡面拋光處理,以消除表面缺陷,避免產品生銹。

2、沖壓加工:為避免產品在使用過程中漏氣,衛生級不銹鋼管需要經過精細沖壓加工處理,以提高產品的密封性。

3、高壓耐受性:衛生級不銹鋼管需要經過高壓測試,保證其能夠承受高壓環境下的使用。

二、加工標準

衛生級不銹鋼管的加工需要遵循以下標準:

1、正確的焊接:衛生級不銹鋼管需要采用高溫焊接技術,避免產生焊渣和氧化物,保證產品的密封性和衛生性。

2、切割精度:管材切割需要達到高精度要求,以保證管材的尺寸精度和表面質量。

3、嚴格的清潔工藝:管材加工前和加工過程中需要經過嚴格的清潔工藝,以保證產品表面無腐蝕和污染。

三、檢測標準

衛生級不銹鋼管的檢測需要遵循以下標準:

1、機械性能測試:檢測管材的拉伸強度、屈服強度和延伸率,并檢測管材的硬度和沖擊值。

2、化學成分分析:檢測管材中主要元素的含量,包括碳、硫、磷、硅等元素的含量。

3、無損檢測:采用超聲波、射線、磁粉等無損檢測技術,檢測管材內部是否存在缺陷。

四、應用領域

衛生級不銹鋼管廣泛應用于醫藥、食品、化工等領域,在這些領域具有衛生、安全、耐腐蝕等優異性能。

1、醫藥領域:衛生級不銹鋼管多用于制作生物反應器、輸送管道、醫療器械等。

2、食品領域:衛生級不銹鋼管多用于制作罐體、輸送管道、調料容器等。

3、化工領域:衛生級不銹鋼管多用于制作化工設備、輸送管道、配件等。

五、總結:

衛生級不銹鋼管是一種符合國際衛生標準的不銹鋼管材料,具有優異的耐腐蝕性、抗氧化性和高溫強度。該管材需符合材質、加工、檢測等多方面標準,具有廣泛的應用領域。因此,選用質量優良的衛生級不銹鋼管材料非常重要。

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>一、原材料的選型

無縫不銹鋼管的質量與原材料的選用有著密切的關系。和其他類型的鋼管一樣,無縫不銹鋼管的原料主要是鋼板和鋼坯。而不同的尺寸、厚度和規格的鋼管需要不同的原材料去生產。一旦原材料沒有選用合適,不僅會導致鋼管出現裂縫,而且會影響鋼管的滲透性,易生銹,甚至會導致產品無法達標。

為了確保原材料的質量,生產商必須對原材料進行嚴格的測試和檢查。首先要對原材料的化學成分、機械性能、物理性能、表面狀態進行檢測。這些測試有助于初步確定鋼板或鋼坯是否符合生產要求,有沒有超出規定范圍的元素。

在原材料選型方面,還需要考慮生產的溫度和成品尺寸,以及需求應用的環境。一些特殊場合,比如在海水環境、化學腐蝕環境中應考慮選用更適合的材質,確保鋼管能夠鍍層或涂層。

二、生產加工的流程

生產工藝是無縫不銹鋼管的制作方法,包括很多步驟。最基本的生產工藝包括以下幾個步驟:鐵水冶煉、連鑄、軋制、軋制軋輥的加工和潤滑,鋼管坯的熱處理,無縫鋼管軋制、鋼管加工、機加工和檢測。

無縫鋼管生產工藝復雜,需要有豐富的經驗和精密的設備來完成。這涉及到多種先進的技術,包括高溫冷卻、高壓浸漬、限制流動、控制軋輥的選材和加工等。

生產過程中的每個步驟都需要緊密協作和有效的溝通,以確保最終產品的質量和可靠性。

三、生產流程中的檢測

無縫不銹鋼管的生產流程中有許多檢測步驟。這些檢測步驟要求生產商對鋼管的各種性能進行測試和檢測。這些測試的目的是確保無縫不銹鋼管的質量,并保證其能夠在給定的環境下安全可靠地運行。

主要的檢測步驟包括:各種化學元素成分的測試、金相檢驗、切口檢驗、超聲波檢驗、磁粉探傷、射線檢驗等。

這些檢測方法可以檢測出鋼管中是否存在裂縫,以及在制作過程中是否遇到了熱處理溫度過低、穿孔不足、內外壁不均等問題,以及其他類型的質量問題。

四、設備的控制

在不銹鋼管的生產流程中,設備的控制非常關鍵。不同的設備具有不同的功能和特點,可以針對不同的生產流程。要獲得高質量的鋼管,就需要有具有高質量的設備,并通過嚴格的控制確保設備的正常工作。

為了確保設備的質量,制造商需要使用高質量的材料和精密的制造工藝。此外,生產商還必須對設備進行持續監管,進行定期保養和維護,以確保其在制造鋼管時工作正常。

當然,還有一些設備的自動控制程序。因為這些程序可以幫助生產商提高生產效率,減少人工錯誤,并降低因人為因素引起的事故發生的風險。

結論:

無縫不銹鋼管是高質量的鋼管,其質量和可靠性與生產過程有著密切的關系。在生產流程中,生產商應謹慎而細致地進行每一步,要預先計劃,嚴格執行,嚴格控制質量。要保證無縫不銹鋼管的生產質量、生產效率以及其它產業的穩步發展,必須加強新技術的開發和研究,才能在未來中發展壯大!

本文由網站小編抽時間手寫出來的,請大家幫忙轉發分享吧。

]]>

使用維護常用檢測——化學成分:C、S、P、Mn、Si、Cr、Ni元素含量分析;

常用分析——光譜分析:光電比色分析; 極譜分析; 電子探針 X 射線顯微分析

宏觀檢驗:壓井鋼、連鑄鋼、沸騰鋼的組織和宏觀缺陷的測定; 酸浸試驗; 塔發絲酸浸試驗; 硫印試驗; 骨折檢查

金相組織檢驗:金相顯微鏡檢測脫碳層深度(GB/T224-1987); 粒度檢測; 檢測鋼中的非金屬夾雜物; 鋼中化學成分偏析檢測

非標定做黃銅絲(中硬、半硬、全軟),材質:H59、H59-1、H62、H65、H68等,直徑:0.01MM-20MM。 非標定做銅棒(銅圓棒、銅方棒、銅六角棒),材質T1、T2、不銹鋼管、T3等,直徑:1MM-200MM。 非標定做。 非標定做黃銅絲(中硬、半硬、精密不銹鋼管、全軟),材質:H59、H59-1、H62、H65、H68等不銹鋼管價格316l,直徑:0.01MM-20MM。 非標定做銅棒(銅圓棒、銅方棒、銅六角棒),材質T1、T2、T3等,直徑:1MM-200MM。 非標定做。

316l不銹鋼管|不銹鋼管|青島不銹鋼由佛山市利亞羅基管業有限公司提供,佛山市利亞羅基管業有限公司()在鋼管領域傾注了無限的熱情與激情。 滬特不銹鋼始終以客戶為中心,為客戶創造價值的理念,以品質和服務贏得市場。 衷心希望我們能與各界攜手合作,共創成功,共創輝煌。 歡迎來電咨詢相關業務,聯系人:陳斌。

$$$貨運與物流$$CashS 每筆訂單$CashE$$$$

]]>一、不銹鋼檢測產品范圍

不銹鋼板、不銹鋼容器、不銹鋼棒、不銹鋼管、不銹鋼廚具、食品級不銹鋼、不銹鋼櫥柜、不銹鋼管建材、316不銹鋼、302不銹鋼、304不銹鋼、304L不銹鋼、316L不銹鋼、431不銹鋼、304F不銹鋼等

二、304不銹鋼檢驗項目:

物理性能:磁性能、電性能、熱性能、抗氧化性、耐磨性、鹽霧、腐蝕、密度、熱膨脹系數、彈性模量、硬度;

化學性質:大氣腐蝕、晶間腐蝕、應力腐蝕、點蝕、腐蝕疲勞、人工大氣腐蝕;

機械性能:拉伸、彎曲、屈服、疲勞、扭轉、應力、應力松弛、沖擊、磨損、硬度、抗水壓、拉伸蠕變、擴口、壓扁、壓縮、剪切強度等;

工藝性能:長絲拉伸、斷口檢測、反復彎曲、雙向扭轉、水壓試驗、擴口、彎曲、卷曲、壓扁、擴環、拉伸環、顯微組織、金相分析;

無損檢測:X射線無損檢測、電磁超聲、超聲波、渦流探傷、漏磁探傷、滲透探傷、磁粉探傷、失效分析:斷裂分析、腐蝕分析等;

質檢報告

三、鋁合金檢驗標準:

GB/T 18590-2001 金屬及合金腐蝕點腐蝕評定方法

GB/T 14995-2010 高溫合金熱軋薄板

GB/T 14996-2010 高溫合金冷軋板

GB/T 10567.1-1997 銅及銅合金加工材料殘余應力試驗方法硝酸汞試驗方法

GB/T 10686-2013 銅合金工具防爆性能試驗方法

GB/T 19869.2-2012 鋁及鋁合金焊接工藝評定試驗

GB/T 15114-2009 鋁合金壓鑄件

GB/T 15530.1-2008 銅合金整體鑄造法蘭

GB/T 1527-2006 銅及銅合金拉制管

GB/T 16865-2013 變形鋁、鎂及其合金加工制品拉伸試驗試樣和方法

四、304不銹鋼質檢報告申請流程:

第一步:選擇專業檢測機構并提交申請要求

第二步:發送產品圖片或說明,評估產品質檢報告成本

第三步:填寫質檢報告委托檢測申請表

第四步:簽訂合作合同、付款等

第五步:收到付款后,即可開啟案例測試不銹鋼管304的密度是多少,

第六步:在約定的期限內完成檢測,出具合格的質檢報告。

以上部分是關于304不銹鋼檢測的內容。其他產品檢測報告處理問題請留言。

]]>在設計時,對于海上油氣工廠(FPSO)上建模塊中材料為A790-S31803,規格為直徑610mm,壁厚46mm的管線環焊縫,需要進行射線檢測。由于射線具有電離輻射,對檢測人員的人身安全危害嚴重,故在管線合攏組裝的過程中,不能實現射線檢測中心曝光,從而降低了射線檢測效率,影響項目進度。因此,承建方、檢測公司、業主和監造方進行協商后,建議采用相控陣超聲檢測代替射線檢測進行現場檢測。在實施相控陣超聲檢測前,需要使用帶缺陷的模擬試塊進行校準,以確定檢測結果的可靠性。

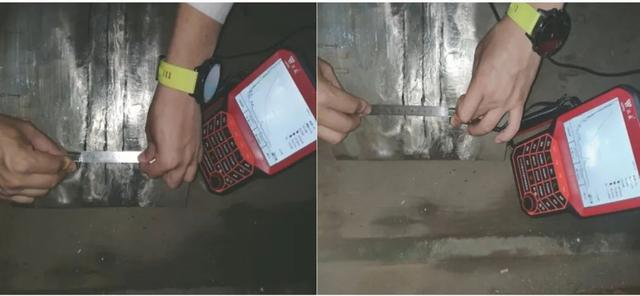

試樣的制作

試樣包括靈敏度對比試塊和用于驗證的人工缺陷模擬試管。

靈敏度對比試塊的制作

按照標準ASME BPVC.V-2019《鍋爐及壓力容器規范 第V卷 無損檢測》第4章焊縫超聲波檢驗方法中校準試塊的要求,加工了兩種靈敏度對比試塊。

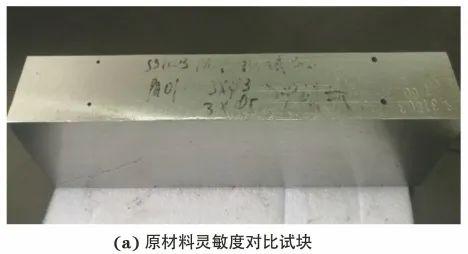

圖1 靈敏度對比試塊實物

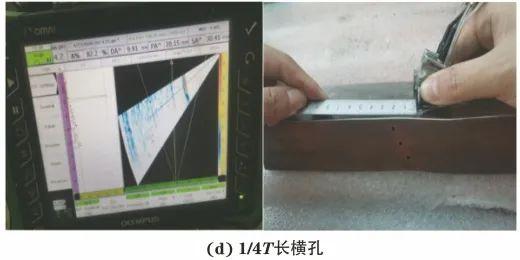

如圖1(a)所示,在原材料上加工長橫孔反射體,制作原材料靈敏度對比試塊,用于楔塊延遲的校準。

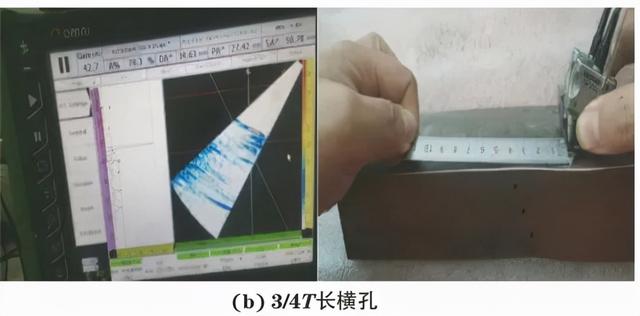

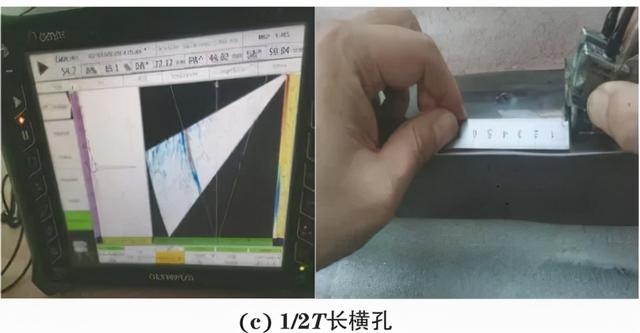

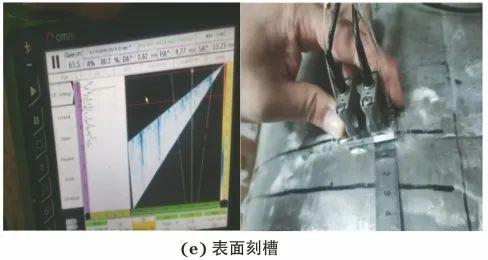

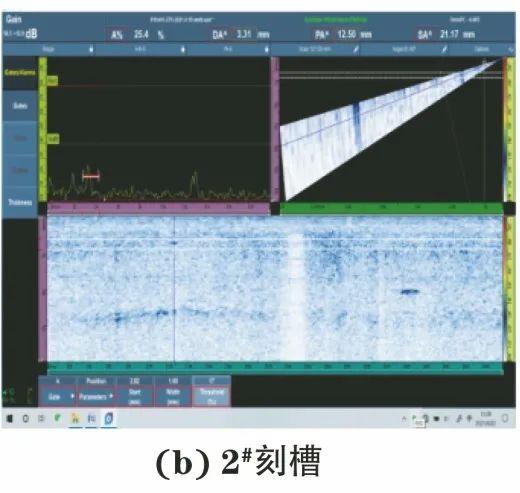

如圖1(b)所示,按照焊接工藝焊接后進行切割,制作帶有焊縫的長橫孔和刻槽的靈敏度對比試塊,用于靈敏度校準和TCG(時間校正增益)曲線的制作等。

反射體(長橫孔和刻槽)的詳細參數如下:

原材料對比試塊

試塊編號:PAUT-SS-01

人工反射體類型:長橫孔

長橫孔位置:T/4、T/2、3T/4(T為試件厚度)

長橫孔尺寸:ф3mm×80mm

帶焊縫對比試塊

試塊編號:T027973

人工反射體類型:長橫孔

長橫孔位置:焊縫中心:T/4、T/2、3T/4

長橫孔尺寸:ф3mm×70mm

試塊編號:T027972

人工反射體類型:長橫孔

長橫孔位置:坡口熔合線:T/4、T/2、3T/4

長橫孔尺寸:ф3mm×70mm

人工反射體類型:刻槽

刻槽位置:焊縫上表面

刻槽尺寸:70mm×1mm×2mm

試塊編號:T027974

人工反射體類型:刻槽

刻槽位置:焊縫下表面

刻槽尺寸:70mm×1mm×2mm

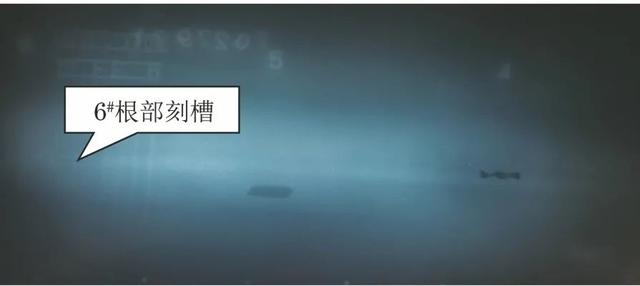

模擬試管的制作

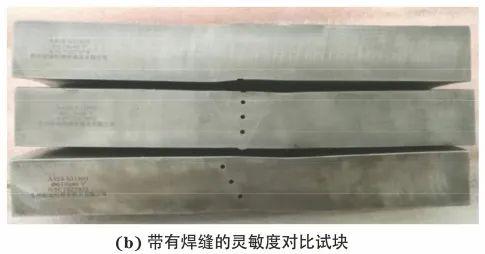

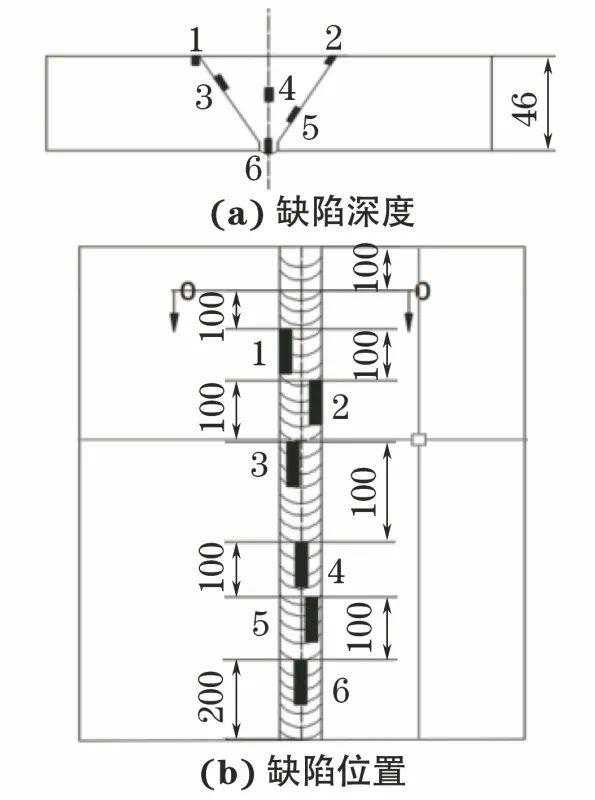

人工缺陷模擬試管采用切除對比試塊后的余料制作,依據ASME BPVC.V-2019第4章強制性附錄IX中對于缺陷定量和分類的規程評定要求,確定缺陷的數量和位置。

為了確定單面單側掃查工藝的可行性,在人工缺陷模擬試管上共制作了兩組人工缺陷共6個,分別為上表面缺陷2個、內部缺陷3個以及根部缺陷1個,人工缺陷模擬試管實物如圖2所示。

圖2 人工缺陷模擬試管實物

依據ASME BPVC.V-2019第4章中強制性附錄IX的要求,計算每個缺陷的長度及高度(表面及近表面缺陷按照長高比系數為0.25計算,焊縫內部缺陷按照長高比系數為0.5計算),人工缺陷模擬試管的結構示意和詳細參數如下:

圖3 人工模擬缺陷試管結構示意和缺陷參數(mm)

1

上表面刻槽

長度10,高度2

(垂直上表面)

2

上表面刻槽

長度10,高度2

(平行融合線)

3

焊縫上部未熔合

長度14,高度5,深10

4

焊縫中心夾渣

長度14,高度5,深20

5

焊縫下部未熔合

長度14,高度5,深30

6

根部刻槽

長度10,高度2,深44

人工缺陷模擬試管

上表面和根部缺陷的檢測

探頭

采用奧林巴斯A26線性和A17、A27矩陣相控陣探頭進行檢測,探頭具體參數如下:

型號:2.25DM7X4-A17

頻率:2.25MHz

晶片數量:雙晶28(7×4矩陣)

晶片間距:2.71mm

激活孔徑:19mm×12mm

晶片高度:3mm

尺寸:長34mm,寬16mm,高25mm

型號:4DL32-32X12-A26

頻率:4MHz

晶片數量:雙晶32(線性)

晶片間距:1mm

激活孔徑:32mm×12mm

晶片高度:12mm

尺寸:長48.2mm,寬16.5mm,高26.4mm

型號:4DM16X2-A27

頻率:4MHz

晶片數量:雙晶32(16×2矩陣)

晶片間距:1mm

激活孔徑:16mm×6mm

晶片高度:3mm

尺寸:長29mm,寬10mm,高20mm

上表面缺陷的檢測

對于上表面刻槽,主要是利用爬波檢測,設置檢測角度為78°~83°。爬波是縱波從第一種介質中以第一臨界角附近(±30′以內)的角度進入第二種介質時,在第二種介質中產生的沿介質表面下一定距離,在橫波和表面縱波之間傳播的峰值波。上表面缺陷檢測時,將不同類型的探頭與楔塊進行組合,以觀察檢測效果,其檢測現場示例如圖4所示。

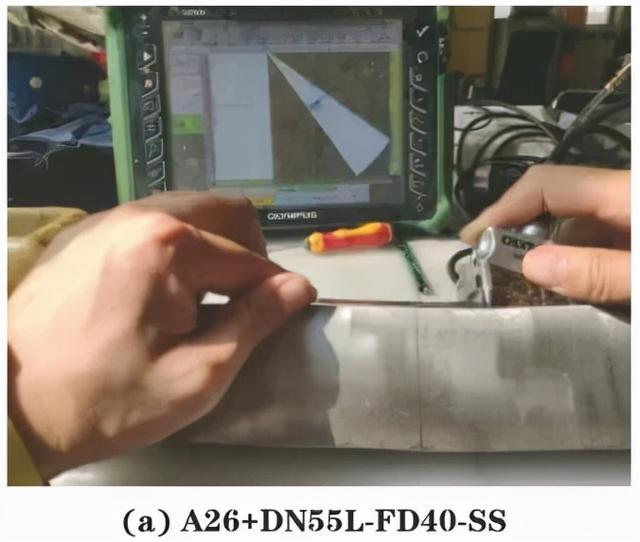

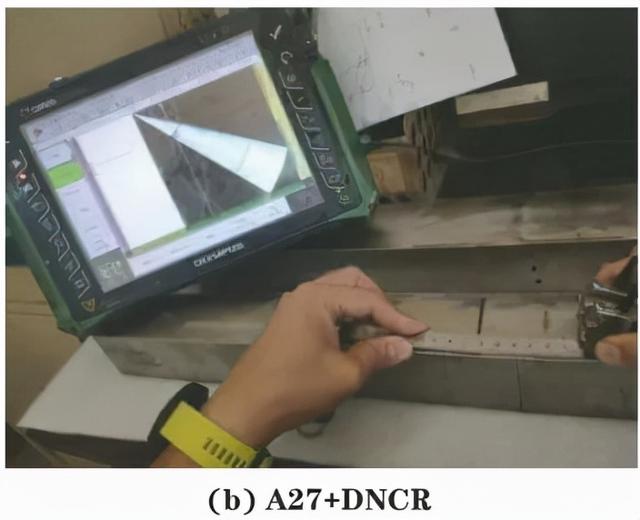

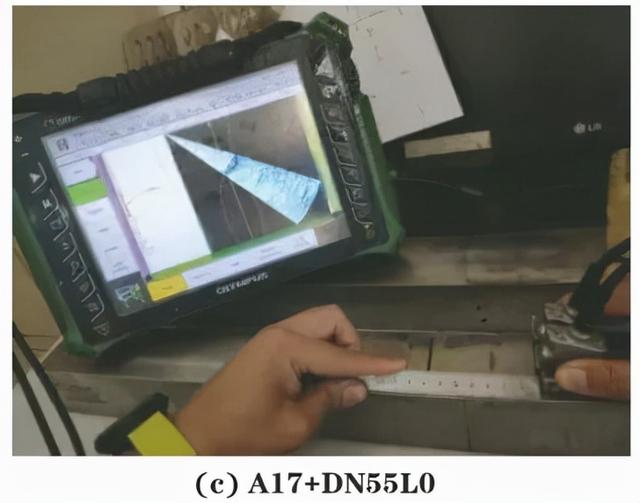

圖4 上表面缺陷的檢測現場示例

將探頭與楔塊組合后,將探頭對準上表面刻槽,前后移動探頭,使最高波幅達到滿屏幕的80%,并記錄此時探頭前沿至上表面刻槽的距離。然后后移探頭,波幅緩慢降低,當最高波幅降至滿屏幕的20%時,記錄此時探頭前沿至上表面刻槽的距離,檢測結果如下:

|

探頭類型 |

楔塊類型 |

探頭前沿至上表面刻槽距離 |

|

|

母材上掃查 |

焊縫上掃查 |

||

|

A17 |

DN55L0 |

17 |

11 |

|

A26 |

DN55L-FD40-SS |

18 |

10 |

|

A27 |

DNCR |

25 |

19 |

由上可知,A27+DNCR探頭與楔塊組合所產生波束移動距離最遠,A17+DN55L0組合效果次之,A26+DN55L-FD40-SS組合效果最差。

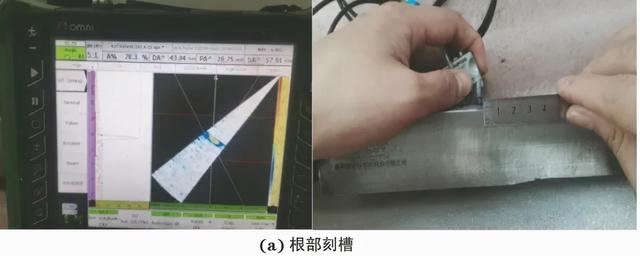

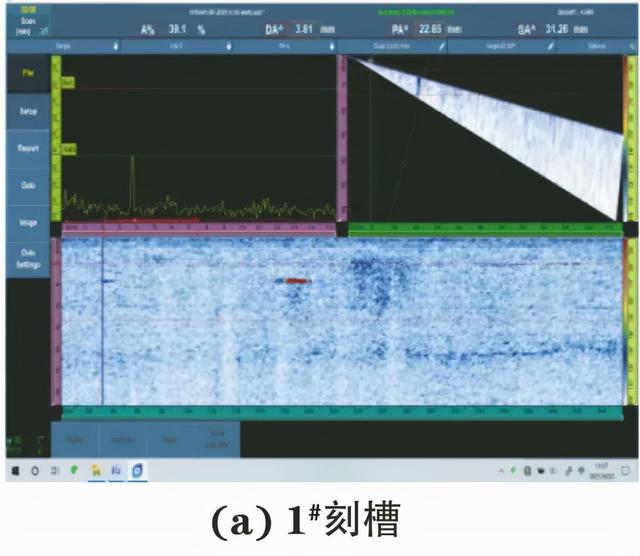

根部缺陷的檢測

對于根部缺陷,主要利用一次縱波檢測,設置檢測角度為37°~50°,使根部刻槽信號達到滿屏的80%。儀器和探頭組合后顯示的基準靈敏度:A26探頭的基準靈敏度為36dB;A27探頭的基準靈敏度為61dB;A17探頭的基準靈敏度為51.5dB。

在基準靈敏度下,A26探頭的噪聲信號幅度為5%,A27探頭的噪聲信號幅度約為7%,而A17探頭的噪聲信號幅度約為15%,根部缺陷的檢測結果如圖5所示。

圖5 根部缺陷的檢測結果

A26探頭為線性探頭,且晶片尺寸比其他兩種探頭的大,發射能量大,因此對同一位置的反射體進行檢測時,基準靈敏度最低。

A17探頭雖然基準靈敏度低,但是檢測頻率為2.25MHz,導致根部刻槽和根部余高信號融合在一起,成為一個脈沖寬度很寬的脈沖信號,且噪聲信號幅度最高。

檢測結果表明,根部刻槽的檢測效果A26探頭最優,A27探頭次之,A17探頭最差。

從以上檢測結果可以看出,對人工缺陷試管的上表面缺陷應采用A27+DNCR組合進行檢測,而對焊縫根部,應采用A26+DN55L-FD40-SS組合進行檢測。

相控陣超聲檢測方案

對材料為A790-S31803的管線環焊縫進行相控陣檢測時,可采用分區設置,分區檢測具有以下優勢:

(1) 針對不同檢測位置,設置不同的聚焦法則,以獲得良好的檢測能力,針對上、下表面的檢測采用深度聚焦,而對焊縫內部檢測采用聲程聚焦。

(2) 在實際檢測過程中,偏轉角度越大,較深反射體的調節越困難。分區檢測時應對較深部位采用較小角度進行檢測,以避免大偏轉角度調節較深反射體的難度。

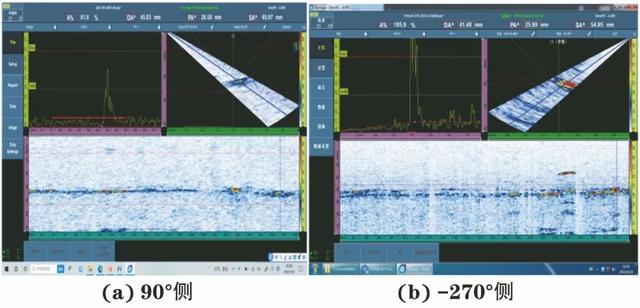

對于不同分區的設置,TCG校準不同位置人工反射體信號及反射體測量位置如圖6所示。

圖6 不同位置人工反射體信號及反射體測量位置

檢測結果

為了驗證檢測效果,對圖3所示的人工缺陷試管,分別采用常規超聲縱波斜入射檢測、射線檢測、相控陣超聲檢測3種方法實施檢測。在相控陣超聲檢測時,實施兩種檢測方案,一種是在焊縫兩側掃查,模擬單面雙側檢測;另一種是為了驗證單面單側檢測效果,實施單側直管側掃查+焊縫中心兩個方向的掃查。

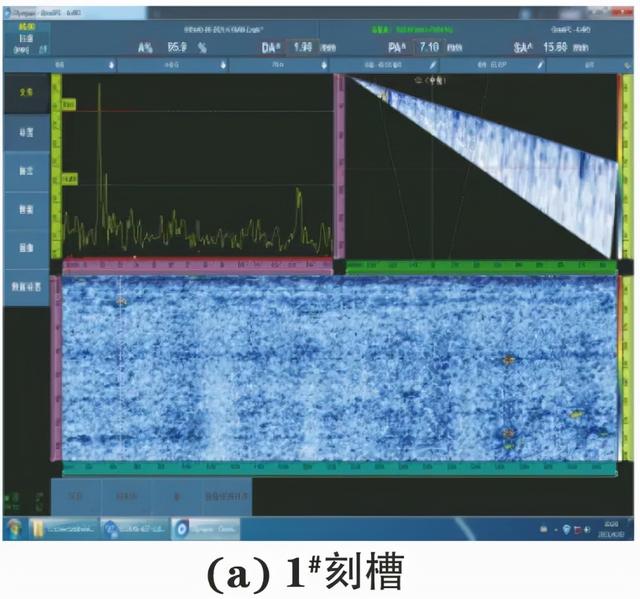

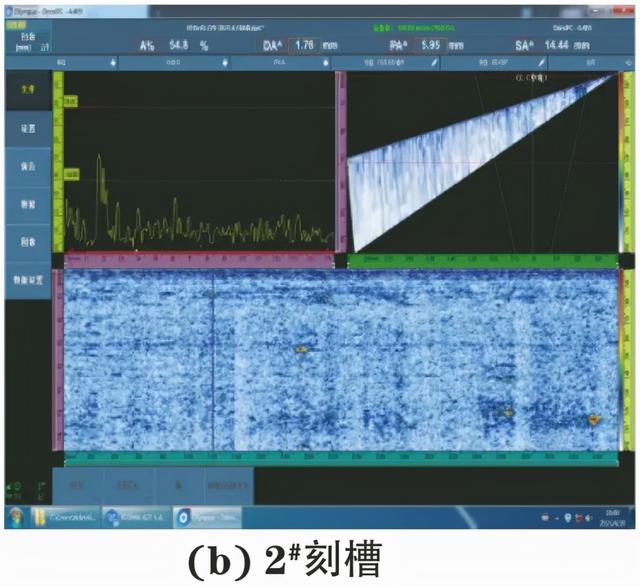

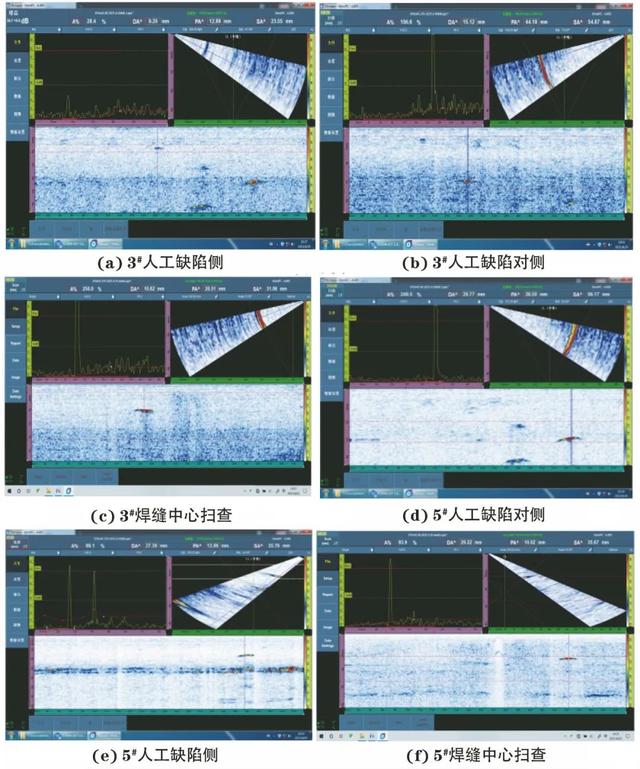

上表面刻槽檢測結果

1號人工缺陷為垂直于工件的上表面刻槽;2號人工缺陷為平行于坡口面的上表面刻槽,傾斜角度為15°±2°,兩種人工缺陷模擬的都是焊縫上表面裂紋,其檢測結果如下:

(1) 常規超聲縱波斜探頭檢測,沒有發現任何信號。

(2) 射線檢測可以清晰發現缺陷,其結果如圖7所示。

圖7 1號和2號缺陷的射線檢測結果

(3) 相控陣超聲技術檢測,在焊縫兩側掃查時,由于焊縫蓋帽寬度為38~40mm,A27+DNCR相控陣超聲設備組合對上表面深度的檢測能力約為19mm,因此只能發現探頭側缺陷,不能發現探頭對側焊縫的上表面刻槽缺陷,1號缺陷顯示波幅約為95%,而2號缺陷顯示波幅約為60%,2號缺陷上表面刻槽波幅降低主要是因為該刻槽是平行坡口面,焊縫兩側掃查結果如圖8所示。

圖8 焊縫兩側掃查結果(上表面刻槽)

把焊縫蓋帽磨平后,在焊縫中心采用A27+DNCR設備組合掃查時,可以發現焊縫邊緣刻槽信號,1號刻槽波幅高度約為40%,2號刻槽波幅高度約為25%,其結果如圖9所示。因此在焊縫中心檢測時,需要仔細辨別超過20%波幅的上表面信號,必要時需要輔助表面檢測方法加以驗證。

圖9 焊縫中心掃查結果(上表面刻槽)

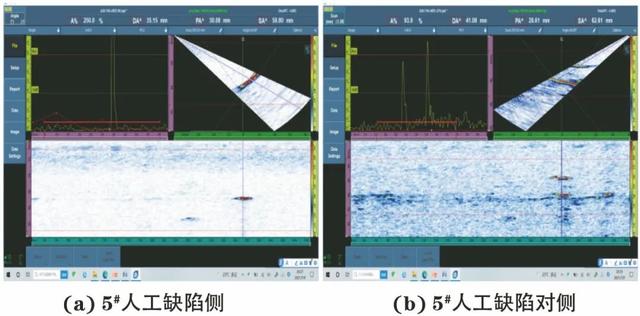

坡口未熔合檢測結果

3號和5號人工缺陷分別位于焊縫兩側坡口熔合線處,且為上、下兩個不同區域,檢測結果如下:

(1) 采用常規超聲縱波斜探頭檢測,在焊縫蓋帽沒有磨平時,臨近上表面的3號缺陷無法檢出;用45°縱波和60°縱波斜探頭均可在焊縫兩側檢出位于焊縫中下部位的5號缺陷,45°縱波斜探頭檢測的最高波幅為SL+0.5dB,60°縱波斜探頭檢測的最高波幅為SL+6.3dB。將焊縫余高磨平后,使用縱波45°斜探頭騎在焊縫上掃查時,可以在其對側發現3號缺陷,波幅為SL+3.2dB,檢測結果如圖10所示。

圖10 3號和5號缺陷常規超聲檢測結果

(2) 采用射線檢測可以發現兩個缺陷,其結果如圖11所示。

圖11 3號和5號缺陷射線檢測結果

(3) 相控陣超聲采用A27+DNCR設備組合進行檢測,3號人工缺陷位于坡口熔合線靠近上表面的位置,因此探頭位于缺陷對側檢測時波幅高,而在缺陷側檢測時波幅低,這是由于相控陣大角度偏轉角在缺陷對側檢測時,缺陷與大角度波束接近垂直,而在缺陷側檢測時,波束入射與缺陷有較大的傾角,因此3號人工缺陷對側波幅為156%,而缺陷側波幅為40%;5號人工缺陷位于坡口熔合線靠近焊縫根部的位置,在焊縫兩側掃查均可得到滿意的檢測結果,缺陷側波幅高度為88%,對側波幅高度為249%,檢測結果如圖12所示。

圖12 A27+DNCR組合的缺陷檢測結果

為了驗證單側檢測結果,焊縫余高磨平后,在焊縫中心用A27+DNCR設備組合檢測后發現,3號人工缺陷波幅為250%,5號人工缺陷波幅為94%,此次檢測波幅高度均高于人工缺陷側的波幅,且檢測信號的位置也處于坡口融合線的位置,更容易對缺陷定性,如圖12所示。

針對焊縫中下部5號人工缺陷的檢測效果,也采用A26+DN55L-FD40-SS組合,使用與A27+DNCR組合相同的聚焦法則在焊縫兩側檢測,檢測結果表明,5號人工缺陷對側波幅為250%,5號人工缺陷側波幅為94%,波幅均高于A27+DNCR組合的檢測效果。A26+DN55L-FD40-SS設備組合的檢測結果如圖13所示。

圖13 A26+DN55L-FD40-SS組合的缺陷檢測結果

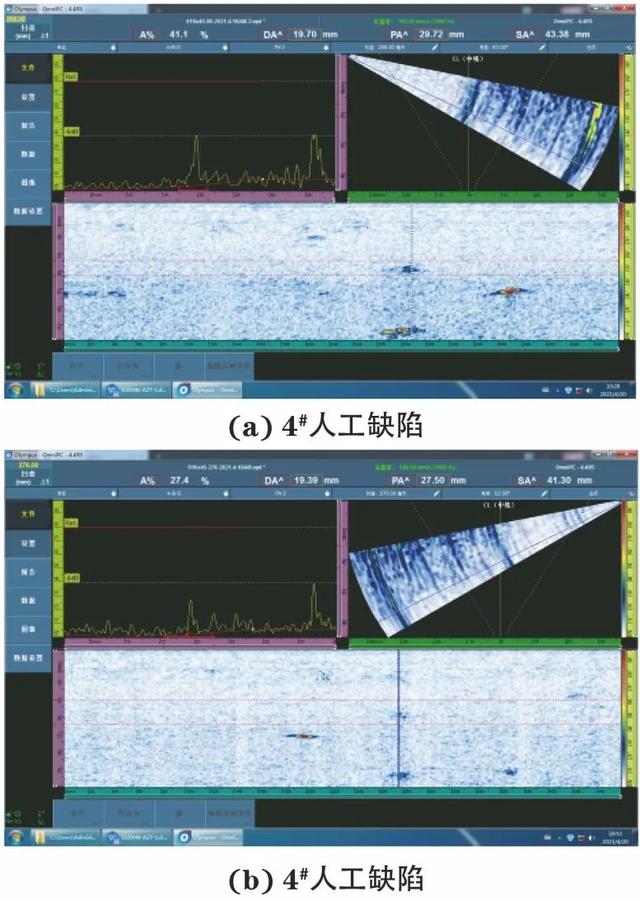

焊縫中夾渣物檢測結果

4號人工缺陷為內部夾渣,位于焊縫中心位置,其檢測結果如下:

(1) 常規超聲縱波斜探頭檢測,只有采用60°縱波探頭檢測時能夠發現,在焊縫一側采用60°縱波進行檢測,缺陷波幅高度為SL-10.4dB,而在另一側無法檢出,檢測結果如圖14所示。

圖14 4號缺陷常規超聲波檢測結果

(2) 4號缺陷射線檢測結果如圖15所示。

圖15 4號缺陷射線檢測結果

(3) 相控陣超聲檢測,4號人工缺陷預埋藏深度約為20mm。A27+DNCR在兩側均能發現該缺陷,其最高波幅為41%,另一側波幅為27%,這是由于缺陷傾角會導致波幅低,如圖16所示。

圖16 4號缺陷的A27+DNCR檢測結果

而使用A26+DN55L-FD40-SS設備組合檢測后發現,缺陷最高波幅為30%,結果如圖17所示。比較兩種規格探頭的檢測結果可知,A27+DNCR設備組合檢測波幅高度略高,因此A26探頭在該區域的檢測能力低于A27探頭。

圖17 4號缺陷的A26+DN55L-FD40-SS檢測結果

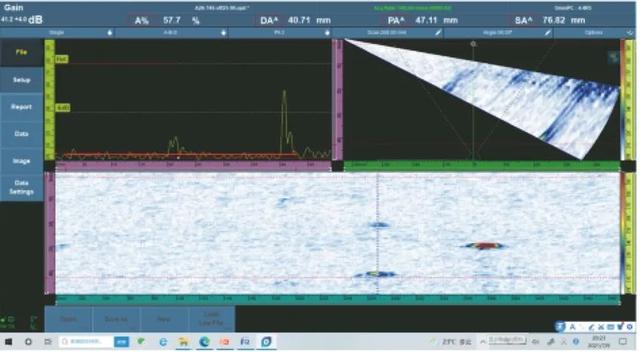

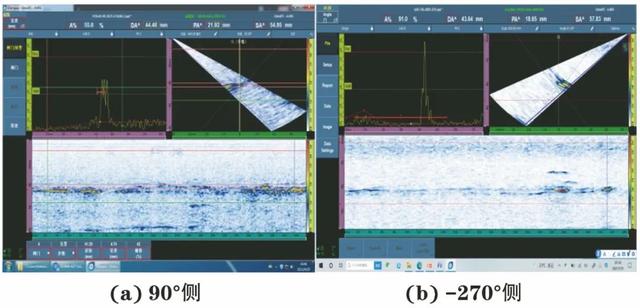

根部刻槽檢測結果

6號人工缺陷為根部刻槽,其檢測結果如下:

(1) 常規超聲縱波斜探頭檢測,采用縱波45°斜探頭在焊縫兩側均能發現該缺陷,表現為一個刻槽和根部融合在一起的脈沖寬度較寬的反射信號,焊縫兩側的檢測波幅分別為SL-3.2dB和SL+1.8dB,檢測結果如圖18所示。

圖18 6號缺陷常規超聲波檢測結果

(2) 6號缺陷射線檢測結果如圖19所示。

圖19 6號缺陷射線檢測結果

(3) 相控陣超聲檢測,A27+DNCR組合在焊縫兩側均能發現該缺陷,且有較好的顯示效果,檢測波幅分別為55%和91%,其結果如圖20所示。

圖20 6號缺陷的A27+DNCR檢測結果

A26+DN55L-FD40-SS組合也能區分根部刻槽和余高反射體信號,檢測波幅為61%和185%,其結果如圖21所示。

圖21 6號缺陷的A26+DN55L-FD40-SS檢測結果

檢測結果分析

(1) 綜合比較A27+DNCR組合和A26+DN55L-FD40-SS組合的檢測效果,矩陣探頭A27+DNCR組合主要針對厚度小于30mm部位的檢測,且可在大偏轉角時產生爬波以檢測表面缺陷;而線性探頭A26+DN55L-FD40-SS組合主要針對厚度大于30mm部位的檢測,檢測焊縫根部缺陷時有較高的信噪比和分辨力。

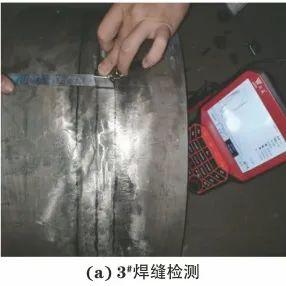

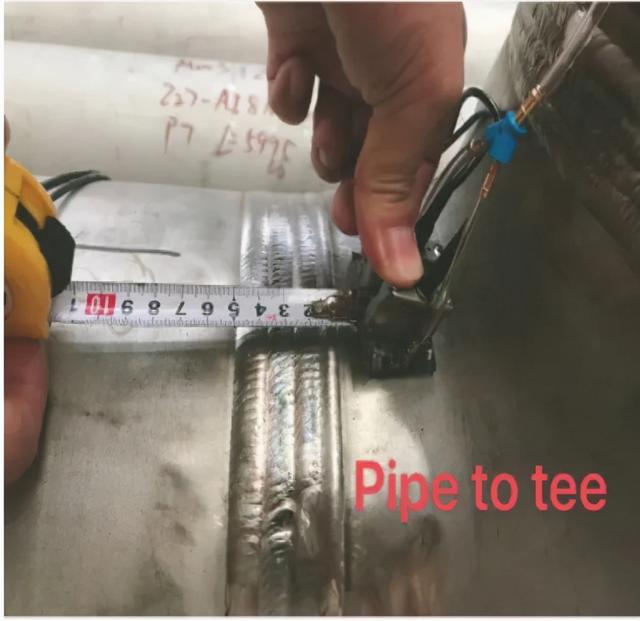

(2) 現場對接形式主要為直管與直管對接或直管與部件(法蘭、三通或彎頭)對接。當直管與部件對接時,若部件側滿足探頭掃查空間要求,則可采用直管與直管對接的檢測工藝進行單面雙側檢測,檢測現場如圖22所示。

圖22 直管與構件對接檢測現場

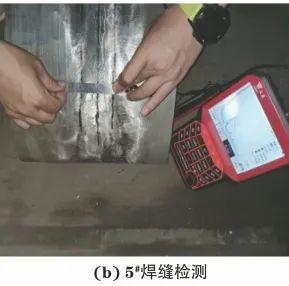

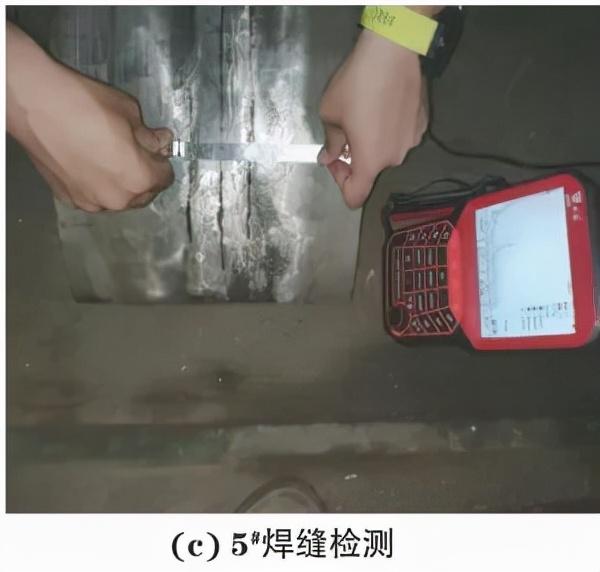

(3) 當直管與部件對接,部件側部分位置不滿足掃查空間的要求,檢測現場如圖23所示。此時除了在直管側掃查外,還應把此位置的焊縫余高磨平,在焊縫中心做正反兩次掃查。在對檢測圖譜進行分析時,以直管側掃查為主;對焊縫中心掃查時發現的可疑位置,需要補充其他方法對表面進行檢測,比如增加陣列渦流或其他表面檢測方案;對剩余滿足掃查空間要求的位置,則同樣執行單面雙側檢測。

圖23 直管與部件對接焊縫檢測現場(掃查受限)

結語

采用相控陣超聲技術對材料為A790-S31803,規格為ф610mm×46mm的管線環焊縫進行檢測,檢測結果表明其具有以下優勢:

(1) 相控陣超聲具有良好的缺陷檢測能力,缺陷顯示直觀、重復性好,且能夠較準確提供缺陷的長度、深度和高度等信息。

(2) 完成ф610mm×46mm管線對接環焊縫的檢測用時約30分鐘,射線檢測則需要約792分鐘(以剛出廠Ir192,能量為100Ci,采用雙壁單影透照測算),相比之下,相控陣超聲檢測提高了檢測效率。

(3) 相控陣超聲檢測不產生輻射,不妨礙其他工種的現場施工,提高了生產效率。

]]>