為什么不用金屬絲填充不銹鋼薄壁管焊接?

薄壁鋼管通常不填充鋼絲焊接。

與填充金屬焊接方法相比,不銹鋼與母材的化學成分差別不大,惰性氣體保護焊、機械和耐腐蝕性差別不大。

目前電子束焊不銹鋼30mm不填絲。

點擊下面的分享按鈕轉發給朋友!

現場焊接雙相不銹鋼薄壁管

現場焊接雙相不銹鋼薄壁管

1焊接性分析

1.1化學成分(見表1)

1.2焊接時容易出現的問題

焊接雙相不銹鋼時,焊接熱影響區(HAZ)有高溫區和低溫區,基本處于低溫區δ γ(鐵素體 奧氏體)平衡組織,高溫區幾乎是單相δ組織,由于焊縫根和表面N的擴散,導致接近焊縫表面的部分,由于N的損失,鐵素體增加,從而促進氮化物的產生,使焊接接頭的性能惡化,焊接使用高線能量,可以獲得更多γ相,低鐵素體含量會促進δ相容易產生,所以容易產生δ粗晶組織相和;當線能較低時,得不到足夠的線γ相。若金屬焊接δ相比之下,N很容易與C相處γ形成化合物,沉淀二次γ針狀和羽毛狀,具有魏氏體組織特性,導致焊接接頭的力學性能和耐腐蝕性下降。若金屬焊接δ相比之下,N很容易與C相處γ形成化合物,沉淀二次γ具有魏氏體組織特性的針狀和羽毛狀導致焊接接頭的力學性能和耐腐蝕性下降。雙相鋼一般不會產生δ相,但如果焊接線能量高,焊接頭的塑性會大大降低。

2焊接工藝

2.1工藝參數及電特性(見表2)

2.2焊接方法

GTAW焊接雙相不銹鋼薄壁管,直流正極性。

2.3焊接設備

焊機采用高頻導弧焊機,直流正極性,鎢極直徑Φ2.5mm,鎢極端用磨光機磨出錐形,采用大噴嘴。

2.4氣體保護

混合氣體Ar97.5%用于焊接保護氣體 N2.5%的保護氣采用成品混合氣,要求生產的成品混合比為Ar97.5% N2.5%,由于混合氣體中的Ar比N多,放置一段時間后會產生分層,影響氣體保護效果。現場使用搖勺或加氣分配器,以確保氣體保護質量。

2.5環境要求

雙相不銹鋼焊接需要環境清潔。無鐵離子污染,預置工作將在室內進行,地面采用膠皮隔離,安裝必須做好環保工作。采用防風防塵設施,環境溫度70℃,相對溫度≤90%,所有接觸雙相鋼焊接坡口的,如焊接材料、工具、手套等,必須無銹蝕污染。坡口采用坡口機加工,坡口角度為單邊30°±2.5°,鈍邊0~0.5mm,單面坡口(見附圖),加工坡口不允許母材過燒變色;嚴格清潔兩側50mm以內的內外表面。清洗程序為研磨機研磨、丙酮(或無水乙醇)清洗,清洗后不能直接焊接。焊接作業只有在坡口端面干燥后才能進行;焊絲也用沾有丙酮(或無水乙醇)的海綿擦拭。必須清理鐵離子、水銹、油、灰塵、油漆和標記,以防止其影響化學成分和機械性能。必須清理鐵離子、銹蝕、油、灰塵、油漆和標記,以防止其影響化學成分和機械性能。此外,還應注意坡口的形狀必須無凹凸和劃痕,以確保焊接時電弧在焊接通道的每一點上停留相同的時間,以確保焊接線的能量一致。

2.6焊接措施

盡量采用多層焊接,因為后續焊道對前焊道有熱處理作用,焊縫中δ進一步轉化為γ相位顯著提高了焊接接頭的組織和性能,最后一個焊縫位于非工作介質表面。由于對焊接接頭影響不大,Ar97.5%用于保護氣體 N2.5%。由于焊接根保護氣體中的氮增加了焊接金屬氮,由于采用多層焊接工藝,焊接材料中的N含量相當于母材,最后一個焊縫處于非工作介質表面,因為對焊接接頭影響不大,采用適當的線能焊接,使焊接接頭足夠γ相,使Cγ、N1和M有足夠的時間擴散。

2.7坡口組對及點焊

坡口組應仔細檢查坡口管徑是否相同。錯誤的邊緣應控制在0.5~1mm之間,用研磨機打磨和清潔坡口和坡口正反面兩側50mm以內的表面,并用丙酮擦拭。打磨坡口時,母材不得過熱變色。點焊時,應采用與正式焊接工藝相同的參數。點焊長度為7~8mm,高度為2~3mm。點焊點應為過橋式,不應徹底焊接,以防止內部氧化。點焊電流不宜過大。點焊點應固定在組對管的上部和兩側,并從第四點開始焊接。當焊接到點焊時,點焊點應拋光和清潔,焊縫組應控制間隙2~2.5mm,間隙不宜過大,并留有0~0.5mm的鈍邊。

2.8雙相不銹鋼的焊接操作

雙相不銹鋼焊接時,應采用前后氣體保護焊,前后應采用混合氣體Ar97.5% N2.保護5%,焊接前不得在焊件表面引弧和試驗電流,焊接時應按指定的焊接操作說明書進行。焊接前,管道兩端用布或橡膠密封,并留有進氣孔和排氣孔。焊縫間隙用膠帶粘貼,長度20~30mm,使管道內的空氣排出,保證焊縫內的氣體保護效果。焊接時,焊槍不應擺動,技術應穩定,嚴格控制線路能量,盡量使用小焊絲,嚴格控制電流,電弧長度盡量降低控制電壓,盡量使用大噴嘴,提高氣體保護效果,底部O、H污染;避免引弧和收弧點焊點,防止二次產生γ和δ相、引弧點必須在焊道內進行,不能在母材表面引弧,防止F量超標;點焊點打磨后,在封底焊接過程中,焊接氣體的保護效果是通過觀察焊接通道的顏色來確定的。混合氣體焊接時,焊接通道應為金黃色,稍差為黃銅色,盡量減少焊縫的藍色,防止焊縫的灰色和黑色,嚴格控制層間溫度,控制熔池在紅熱狀態下的停留時間。一般來說,只要保證熔池在5~15s時間內由紅色變為常規顏色,就能滿足要求。一般來說,只要熔池在5~15s時間內從紅色轉移到常規顏色,就能滿足要求。底焊層間溫度≤遠紅外激光測溫儀可測量100℃。當層間溫度<下一層焊接只能在100℃時進行。焊接電流不得超過底部焊接的電流。焊接的第二層必須仔細清潔前一層焊接通道。除去除雜質外,還需要磨掉氧化色。焊縫內部余高應控制在0.5~1mm;焊縫收弧時,應填充弧坑,多層焊接層間接頭應錯開。焊接作業中如意外出現鎢夾,應停止焊接作業,用研磨機消除鎢點,鎢極端部重新磨尖,滿足要求后方可重新進行焊接作業,要求與開始焊接作業相同。

2.9焊后清洗和焊接檢驗

焊接后清洗雙相不銹鋼也很重要。必須去除氧化色,因為氧化色下面是貧鉻層。如果不去除,會降低耐腐蝕性。去除氧化色時,可用專用不銹鋼絲刷趁熱擦拭;也可以用酸或酸洗膏清洗。去除焊接飛濺,拋光收起弧點,去除咬邊和粗毛刺。可用細砂輪或拋光砂輪研磨,消除粗磨痕跡,否則容易造成間隙腐蝕;油、著色劑、彩色筆印、灰塵可能成為孔腐蝕和間隙腐蝕的起點,硝酸鹽可用 氫氟酸清洗,然后用清水沖洗;焊工應清潔焊道表面,要求外觀良好,寬度應覆蓋坡口邊緣2mm。角焊縫的焊腳高度符合設計規定,形狀平穩過渡,焊縫不允許咬邊、裂紋、未焊透、氣孔、夾雜。射線探傷方法按照《壓力容器無損檢測》JB4730-g4執行,所有焊道必須進行硬度測定,以確定母材-HAZ-焊道-HAZ-母材。

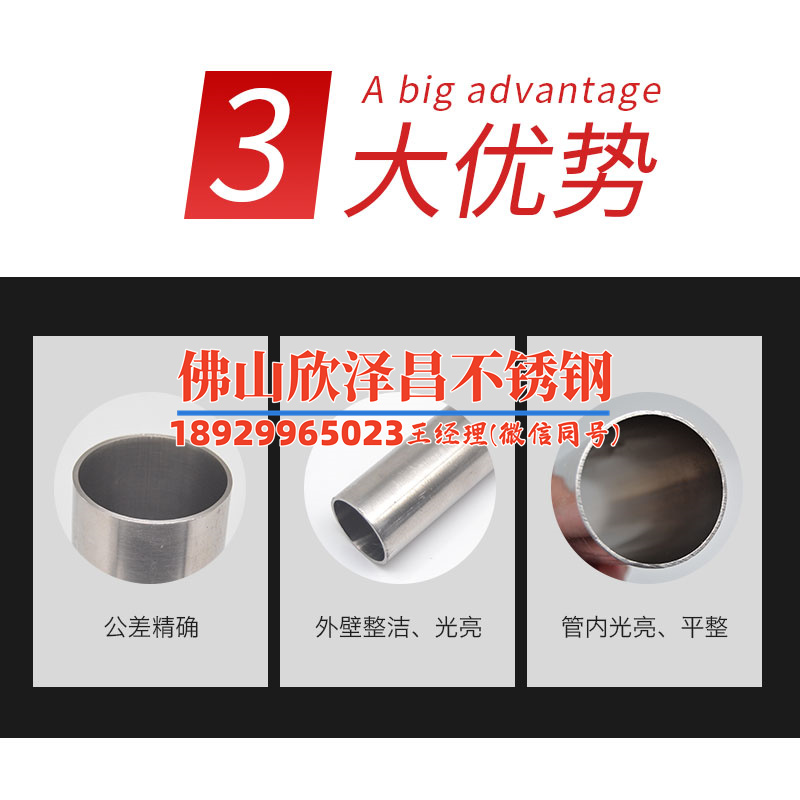

***生產不銹鋼冷媒換熱管,冷水機熱泵管,霧森人造霧管,不銹鋼盤管,不銹鋼水管等,添加微信18929965023 免費寄樣(備注:公司名稱,聯系人,電話地址,快遞費我公司付!)***

金相組織決定了鐵素體-奧氏體雙相不銹鋼的性能介于鐵素體不銹鋼和奧氏體不銹鋼之間。 它兼有兩種不銹鋼的優點,不僅具有良好的塑性、韌性和耐蝕性和焊接性,而且比其他類型的不銹鋼具有更強的抗晶間腐蝕性能,因此在能源、化工、醫藥、造紙、海水淡化等領域。

中國電建沙特吉贊核電項目,面對業主方佛山市鑫澤昌不銹鋼有限公司的高標準、嚴要求,將雙相不銹鋼應用于公共給水、消防給水系統,使管道系統使用環境惡劣,耐腐蝕要求高的條件下可長期工作。

2.焊接工藝

根據工程施工要求,按照ASME IX和ASME B31.3的要求制定了雙相不銹鋼的焊接工藝。 用于工藝評估的焊接接頭尺寸如圖 1 所示。

圖1 雙相不銹鋼焊接接頭示意圖

注:a=70? b=3.91mm c=4.0mm d=0.8mm

(1)母材雙相不銹鋼在C含量較低的情況下,Cr含量為18%~28%,Ni含量為3%~10%。 有些鋼還含有合金元素,如Mo、Cu、Nb、Ti、N等。本文所述工藝采用UNS鋼管不銹鋼焊接盤管,厚度為3.91mm,管徑為2in(1in=25.4mm)。

根據ASTM A790,其化學成分和機械性能見表1和表2。 雙相不銹鋼的含碳量小于0.03%,屬于超低碳不銹鋼。 超低的碳含量可以提高材料的焊接性,減少碳化物在晶界析出的傾向,提高抗晶間腐蝕性能。

添加氮可以提高金屬焊后的耐蝕性,提高焊縫的力學性能,促進雙相組織的形成,平衡兩相的比例。 高含量的鉻和鉬可以提高鋼的耐蝕性。

(2)焊材的選擇選擇合適的焊材,可以控制焊后組織中鐵素體和奧氏體的比例,使兩相的比例合理,獲得力學性能大于等于的焊接接頭基本金屬。 經比較,采用該公司的焊絲作為焊材,直徑為1.6~2.4mm。

選用的主要原因是鎳在焊絲化學成分中的含量相對高于母材,可以在焊后急冷過程中促進奧氏體的形成,穩定奧氏體的比例。兩個階段。 如果只選用與母材成分相同的焊接材料,則焊縫中的鐵素體含量較高。 焊材化學成分見表3。

(3) 預熱、熱輸入和層間溫度

雙相不銹鋼的性能取決于兩相的合理配比。 焊后鐵素體和奧氏體兩相應保持合理的比例。 焊接一般采用熱輸入小、焊接速度快的方法,很容易提高焊縫的冷卻速度。 太快,高溫鐵素體向奧氏體轉變時間太短,焊縫和熱影響區會產生過多的鐵素體組織,奧氏體組織的缺乏會降低雙相不銹鋼的耐蝕性和耐蝕性 焊縫處的韌性.

因此母材預熱溫度應≥10℃,在沙特吉贊項目常年高溫環境下,室溫足夠。 如果選擇大的熱輸入,冷卻速度過慢,會導致粗大的鐵素體晶粒和金屬間相,也會降低接頭的韌性和耐蝕性。

多道焊時應控制層間溫度。 層間溫度過高,熱量會積聚,受熱面積增大,熱影響區擴大。 同時會導致晶粒粗大,使強度和韌性降低。 需要控制焊縫層間溫度。 不超過 58°C。

(4)焊接工藝采用氣體保護鎢極氬弧焊(GTAW),保護氣體采用98%Ar和2%N2的混合氣體,采用純氬氣保護焊絲將熔池中的氮元素熔化至形成氮氣逸出,上述氮元素可以增加奧氏體相含量,平衡鐵素體和奧氏體兩相比例,含1%~5%氮的混合保護氣體具有更好的工藝性,尤其是根部焊縫,氮氣保護尤為重要。

當混合氣體中的氮含量超過5%時,鎢極易燃燒,導致電弧不穩定。 因此,選用98%Ar+2%N2混合保護氣體鎢極氬弧焊。 焊接時保持背部持續充滿保護氣體,背部充滿保護氣體后的氧含量應小于0.05%。

使用焊接電流70~110A,電弧電壓10~16V,焊接速度40~95mm/min,層間溫度<58℃進行焊接。 焊接接頭的根部焊道應采用φ2.4mm焊絲打底,填料和堆焊道采用φ1.6~φ2.4mm焊絲作為打底。

熱輸入應小,不得超過工藝規范中的熱輸入要求,填充和覆蓋時的熱輸入不應高于打底時的熱輸入。

焊接參數見表4,焊后焊接接頭如圖2所示。

圖2 焊接后的焊接接頭

(5) 焊縫組織和力學性能

不銹鋼焊后凝固過程中,鐵素體組織先凝固,然后隨溫度升高而降低。 部分鐵素體在晶界處開始轉變為奧氏體并長大為鐵素體晶粒。 焊后腐蝕試驗結構如圖3所示。

圖3 雙相不銹鋼焊縫腐蝕試驗結果的焊縫組織

測試結果表明,鐵素體比例為42.5%±7%,組織比例符合要求。 焊縫及熱影響區各項力學性能試驗結果表明:最小抗拉強度,彎曲試驗結果合格,最大硬度265.2HBW,沖擊試驗-20℃焊縫處KV= 35~45J,熱影響區KV=48~55J,力學性能優于母材,符合標準。

3、無損檢測的特殊要求

(1)底漆完成后,需進行PT檢查不銹鋼焊接盤管,合格后進行填充層焊接(見圖4)。

(2)鐵素體含量應在完成焊縫中心的30%~60%范圍內測量(見圖5)。

(3)焊縫區和熱影響區的硬度試驗,焊后取全部焊縫的20%,硬度值不得超過。

圖5 鐵素體含量的測定

4。結論

雙相不銹鋼具有良好的焊接性和機械性能,可應用于電廠服役環境。 制定了合理的焊接工藝,對雙相不銹鋼焊接和施工過程中的無損檢測提出了特殊要求,保證了現場焊接施工質量。

]]>